Comment fabriquer un diffracteur polycylindrique?

Actuellement en train de m'occuper du traitement acoustique de mon nouveau studio d'enregistrement, je souhaite partager avec vous mon expérience sur la fabrication d'un diffracteur polycylindrique.

Avant de me lancer dans la confection de ce panneau, j'ai étudié les différentes solutions commercialisées sur internet : les prix s'étendent de 75€ à 650€ la pièce pour une efficacité acoustique et un rendu esthétique très différent selon le tarif et les marques. Comme j'aime les challenges, je me suis lancé le défi de confectionner un produit similaire avec mes petites mains, pour un coût raisonnable et avec si possible de meilleures performances d'absorption. Face à une industrialisation de plus en plus performante en terme de prix et de qualité le pari était loin d'être gagné ;-).

Avant de décrire la méthode de fabrication que j'ai utilisée, rappelons ce qu'est un polycylindre acoustique :

Formé d'une façade convexe, ce module acoustique permet de réfléchir les ondes sonores (médiums et aigus) sur un plan en deux dimensions. Sa membrane principale joue également un rôle d'absorbeur de basses fréquences en se comportant comme un résonateur à diaphragme. Si vous souhaitez obtenir plus de renseignements sur le sujet je vous invite à lire les nombreux ouvrages de Mr F. Alton Everest qui m'ont permis de saisir de nombreux concepts essentiels au traitement acoustique.

Rentrons à présent dans le vif du sujet et décrivons le matériel à préparer.

Pour cet ouvrage vous aurez besoin des outils suivants :

- - Une perceuse / visseuse

- - Une scie à onglets

- - Des pinces de serrage

- - Un mètre ruban

- - Un crayon à papier

- - Un fer à repasser

- - Des lingettes nettoyantes

- - Un pinceau pour peinture à eau

Les matières premières nécessaires à la fabrication du module se composent de :

- - Une plaque de MDF de 3mm d'épaisseur qui servira de fond au panneau (68 cm x 68 cm)

- - Une plaque de MDF ou de contre plaqué de 3mm pour la face avant (60,8 cm x 75 cm)

- - Plusieurs tasseaux de bois (21mmx36mm) pour le cadre

- - Trois rouleaux de placage bois thermocollant (bouleau, acajou, chêne)

- - Deux quarts-de-rond et un champlat arrondi pour les finitions

- - Un tube de colle vinylique

- - Des clous à tête d'homme

- - Un tube de "rebouche bois"

- - Un pot de lazure

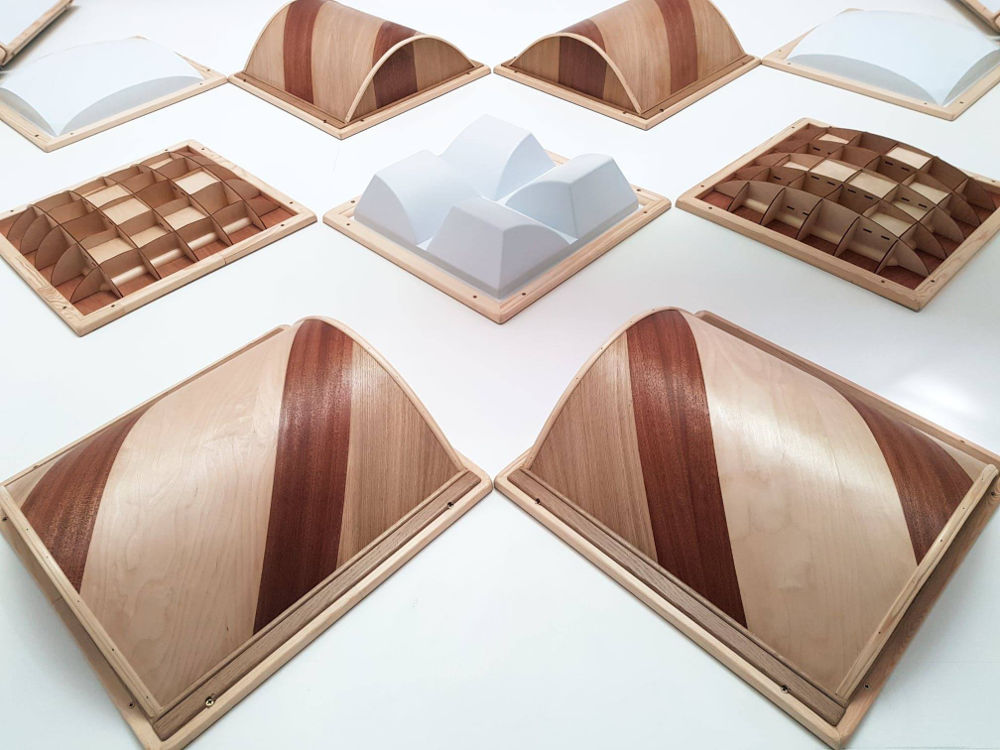

J'ai capturé sous forme d'un reportage photo les principales étapes de la construction du module.

1) Préparation du support qui va nous permettre de fixer le module à n'importe quel type de paroi. J'ai utilisé une plaque de contreplaqué de 68 (L) x 68 (l) x 5 (P) et des tasseaux de bois collés sur le pourtour de la plaque afin de former un joli cadre.

2) Voici le rendu une fois la colle sèche et les coins rabotés pour améliorer l'esthétique.

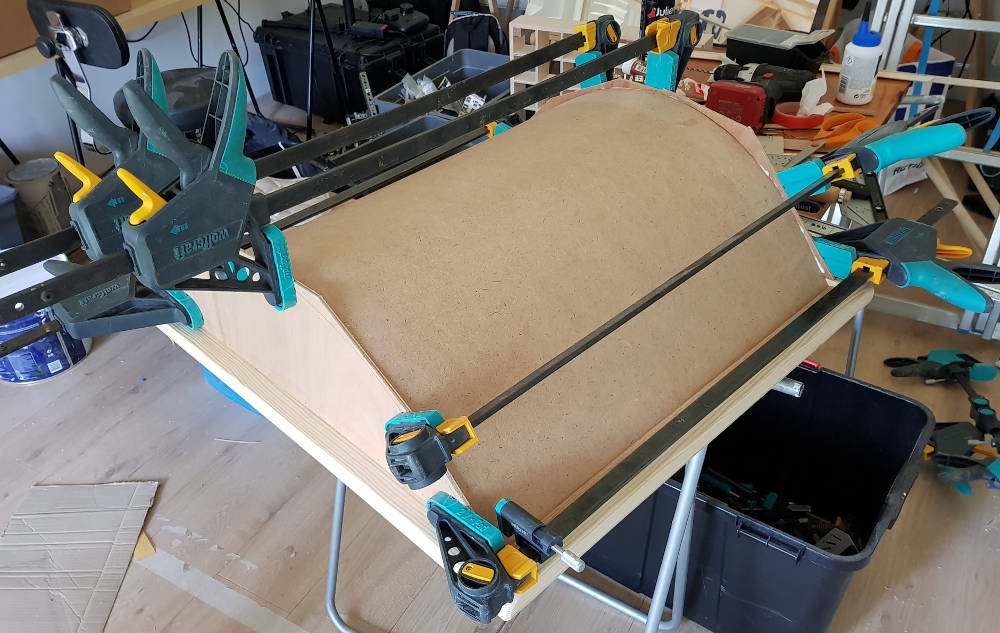

3) On vient cintrer une plaque de MDF de 60,8 (L) x 68 (l) x 3 (P) entre deux tasseaux. Il est également possible d'utiliser du contreplaqué de 3mm.

4) Un quart de rond en chêne, englué de colle blanche, permet de fixer la plaque de part et d'autre du cadre.

5) On vient coller de petits tasseaux de bois épousant la forme incurvée de la plaque de MDF. On reporte la forme de la courbe à l'aide d'un crayon sur le morceau de bois et on débite l'excédent avec une ponceuse à bande.

6) L'ensemble des tasseaux mis bout à bout forment un arc en bois permettant de fixer le cintrage effectué sur la feuille de MDF.

7) On colle une feuille de contreplaqué de 3mm sur l'intérieur du cadre.

8) Voici le rendu sans les pinces de serrage.

9) La cavité est remplie à l'aide de laine de verre, afin d'améliorer l'absorption du module dans les basses fréquences.

10) On referme les côtés à l'aide de deux morceaux de contre plaqué fixé à l'aide de colle blanche et clous.

11) On rabote l'excédent de contre plaqué et on commence le placage à l'aide d'une feuille de bouleau thermocollante et d'un fer à repasser.

12) Placage d'une bande d'acajou.

13) Placage d'une bande de chêne.

14) Placage des côtés avec une du chêne.

15) Rendu d'un côté, une fois les différentes essences plaquées.

16) Collage des baguettes de finition en chêne.

17) On utilise de la colle et des clous pour fixer la dernière baguette de finition qui va suivre la courbe convexe du diffracteur.

18) Voici le rendu final du module une fois accroché au plafond et après l'application d'une couche de lasure.

Afin de mieux saisir le processus d'assemblage, retrouvez l'ensemble des étapes décrites ci-dessus, dans cette vidéo Youtube.

Bilan de cette expérience : Si vous cherchez à faire des économies en construisant vous-même votre module, je pense qu'il ne s'agit pas d'une bonne stratégie, surtout si vous souhaitez obtenir un niveau de finition élevé. Par contre si vous souhaitez obtenir de bien meilleures performances dans l'absorption du grave, c'est une qualité que l'on retrouve assez peu dans les modules présents sur le marché et qui est facile à mettre en place lorsqu'on construit le module soi-même. Si on ne compte pas les outils et le temps d'élaboration nécessaire, un module revient à 130-150 euros. Si l'on supprime la finition luxueuse en bois on descend à 40-60 euros : une grosse partie du budget est donc consacrée à l'aspect visuel. Le bois noble qui recouvre le MDF a assez peu d'incidence sur la diffraction du son. Paramètre à méditer, en fonction de vos attentes. Sachez également qu'il faudra vous armer de patience car la confection de ce module m'a demandé plus ou moins 8 heures de travail. J'espère que ce tutoriel vous aura été utile et qu'il vous permettra à votre tour de vous lancer dans la création d'un module acoustique "Do It Yourself".

Si vous avez besoin de conseils en traitement acoustique et/ou isolation phonique vous pouvez nous contacter via la page contact du site.